Keselamatan dan Kesehatan Kerja (K3) merupakan aspek krusial dalam setiap aktivitas kerja, baik di sektor industri, konstruksi, pertambangan, logistik, hingga perkantoran. Salah satu penyebab kecelakaan kerja yang sering terjadi namun kerap diabaikan adalah blind spot. Blind spot atau titik buta adalah area yang tidak dapat terlihat secara langsung oleh pekerja, operator alat, atau pengemudi, sehingga berpotensi menimbulkan risiko kecelakaan serius.

Banyak insiden kerja terjadi bukan karena kurangnya keterampilan, melainkan karena kurangnya kesadaran terhadap bahaya tersembunyi seperti blind spot. Artikel ini akan membahas secara komprehensif mengenai pengertian blind spot, jenis-jenisnya, bahaya dan risiko yang ditimbulkan, contoh kasus di tempat kerja, hingga cara pencegahan yang efektif dan standar/regulasi K3 yang terkait.

Apa Itu Blind Spot?

Menurut OSHA (Occupational Safety and Health Administration) mendifinsiikan blind spot sebagai :

Area di sekitar kendaraan, alat berat, atau mesin yang tidak dapat terlihat oleh operator secara langsung, baik melalui penglihatan langsung maupun melalui kaca spion standar, sehingga meningkatkan risiko kecelakaan kerja.

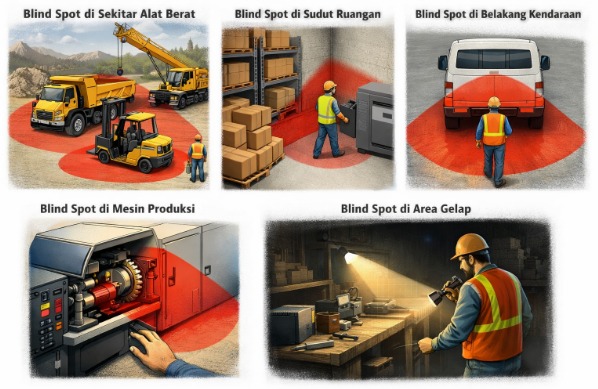

Contoh Blind Spot di Lingkungan Kerja

- Area di sekitar forklift, dump truck, crane, atau alat berat lainnya

- Sudut ruangan yang terhalang mesin, rak, atau tumpukan material

- Area belakang kendaraan operasional

- Titik tertentu pada mesin produksi yang tertutup pelindung

- Area kerja dengan pencahayaan buruk

Blind spot sering dianggap sepele karena tidak selalu terlihat secara kasat mata, padahal dampaknya bisa sangat fatal.

Bahaya dan Risiko Blind Spot di Tempat Kerja

Blind spot bukan hanya masalah visibilitas, tetapi juga ancaman nyata terhadap keselamatan kerja. Berikut adalah bahaya dan risiko yang dapat ditimbulkan:

1. Kecelakaan Tertabrak atau Terlindas

Di area industri dan logistik, blind spot sering menyebabkan pekerja:

- Tertabrak forklift

- Terlindas kendaraan operasional

- Terjepit alat berat

Kecelakaan ini sering berakibat cedera serius hingga kematian.

2. Cedera Akibat Mesin

Blind spot pada mesin dapat menyebabkan:

- Tangan atau anggota tubuh masuk ke area berbahaya

- Terjepit atau terpotong bagian mesin

- Cedera permanen

3. Risiko Jatuh dan Tersandung

Blind spot di lantai kerja, seperti kabel, tumpahan cairan, atau perbedaan ketinggian lantai, dapat menyebabkan:

- Tersandung

- Terpeleset

- Jatuh dari ketinggian

4. Kelelahan dan Stres Kerja

Blind spot ergonomi dapat memicu:

- Ketegangan otot

- Nyeri leher dan punggung

- Penurunan konsentrasi

Hal ini secara tidak langsung meningkatkan risiko kecelakaan kerja.

5. Kerugian Finansial dan Operasional

Selain dampak terhadap pekerja, blind spot juga dapat menyebabkan:

- Kerusakan alat dan fasilitas

- Downtime produksi

- Biaya pengobatan dan kompensasi

- Penurunan reputasi perusahaan

Faktor Penyebab Terjadinya Blind Spot

Beberapa faktor utama yang menyebabkan blind spot di tempat kerja antara lain:

- Desain alat dan mesin yang tidak ergonomis

- Kurangnya pelatihan K3

- Tata letak area kerja yang tidak aman

- Kurangnya rambu dan sistem peringatan

- Pencahayaan yang buruk

- Budaya keselamatan kerja yang lemah

Cara Pencegahan Blind Spot di Tempat Kerja

1. Identifikasi Bahaya dan Penilaian Risiko (HIRADC / IBPR)

Menurut dasar regulasi:

- PP No. 50 Tahun 2012 tentang SMK3 (Lampiran I) tentang SMK3 (Sistem Manajemen Keselamatan dan Kesehatan Kerja) berisi Kebijakan Nasional SMK3, yang merupakan landasan dan tujuan penerapan SMK3, yaitu menciptakan tempat kerja yang aman, nyaman, efisien, dan produktif, serta menetapkan prinsip dasar SMK3 berorientasi pada siklus PDCA (Plan-Do-Check-Action) yang mencakup 12 elemen kunci seperti kebijakan K3, perencanaan, pelaksanaan, evaluasi, hingga peningkatan kinerja, yang menjadi bagian tak terpisahkan dari Peraturan Pemerintah ini.

- ISO 45001:2018 Klausul 6.1.2 tentang Identifikasi bahaya dan penilaian risiko dan peluang

Dan dapat disimpulkan dari regulasi diatas perusahaan wajib mengidentifikasi blind spot sebagai bahaya fisik, Melakukan penilaian tingkat risiko, Menentukan pengendalian risiko yang sesuai

Blind spot harus dicatat dalam dokumen HIRADC/IBPR, terutama pada:

- Area kendaraan & alat berat

- Mesin produksi

- Tata letak area kerja

2. Pengendalian Teknik (Engineering Control)

Bentuk pengendalian teknik yang dianjurkan:

- Pemasangan cermin cembung (convex mirror) di sudut blind spot

- Kamera, sensor, dan alarm mundur pada kendaraan

- Perbaikan desain mesin dan pelindung (machine guarding)

- Perbaikan pencahayaan area kerja

Dapat disimpulkan bahwa pengendalian teknis harus diprioritaskan sebelum administratif dan APD.

3. Pengaturan Tata Letak dan Jalur Kerja

Ketentuan peraturan tata letak dan jalur kerja agar tidak terjadi blind spot yaitu :

- Jalur pejalan kaki dan kendaraan harus dipisahkan

- Area blind spot diberi marka lantai dan rambu peringatan

- Material dan rak tidak boleh menghalangi pandangan

Tata letak yang aman adalah bagian dari pencegahan kecelakaan kerja berbasis desain.

4. Penerapan SOP dan Pengendalian Administratif

Pengendalian administratif (administrative control) menurut ISO 45001:2018 dan SMK3 (Peraturan Pemerintah No. 50 Tahun 2012) merupakan tahapan keempat dalam hierarki pengendalian risiko K3, yang berfokus pada pengaturan metode kerja, prosedur, dan perilaku manusia untuk mengurangi paparan bahaya. Yang meliputi :

- SOP pengoperasian kendaraan dan mesin

- SOP bekerja di area blind spot

- Sistem izin kerja (permit to work)

- Pembatasan kecepatan kendaraan internal

Regulasi mewajibkan SOP tertulis, disosialisasikan, dan diterapkan secara konsisten.

5. Pelatihan dan Kompetensi Pekerja

ISO 45001 Klausul 7.2, “Kompetensi,” mewajibkan organisasi untuk menentukan, memastikan, dan menyediakan kompetensi (pengetahuan, keterampilan, pengalaman) yang diperlukan bagi personel agar dapat bekerja dengan aman dan efektif, serta memastikan kesenjangan kompetensi diatasi melalui pelatihan atau tindakan lain, dan menyimpan bukti kompetensi (seperti catatan pelatihan) sebagai informasi terdokumentasi. maka dapat disimpulkan bahwa perusahaan dianjurkan :

- Memberikan pelatihan K3 terkait blind spot

- Melatih operator alat berat dan kendaraan

- Meningkatkan kesadaran bahaya (safety awareness)

Blind spot termasuk bahaya yang harus dipahami pekerja sebelum bekerja.

6. Penggunaan Alat Pelindung Diri (APD)

Permenaker No. 8 Tahun 2010 mengatur tentang Alat Pelindung Diri (APD) di tempat kerja, mendefinisikan APD sebagai alat untuk melindungi pekerja dari bahaya, menguraikan jenis-jenis APD berdasarkan bagian tubuh (kepala, mata, pernapasan, tangan, kaki, pakaian pelindung, jatuh perorangan, dan pelampung), serta menetapkan kewajiban pengusaha untuk menyediakan APD yang sesuai standar dan mengumumkannya kepada pekerja, untuk menghindari terjadinya blind spot para pekerja harus siap memakai :

- Rompi reflektif (high visibility vest)

- Helm keselamatan

- Sepatu safety

APD adalah pengendalian terakhir dalam hierarki pengendalian risiko, tetapi tetap wajib digunakan.

7. Pemasangan Rambu dan Sistem Peringatan

Menurut prinsip K3 nasional dan pedoman ILO, bentuk pencegahan visual:

- Rambu “HATI-HATI BLIND SPOT”

- Marka lantai area bahaya

- Lampu peringatan dan klakson

Rambu berfungsi sebagai peringatan dini terhadap bahaya tersembunyi.

8. Inspeksi, Audit, dan Tinjauan Berkala

Menurut Klausul 9 ISO 45001 (Evaluasi Kinerja) fokus pada pemantauan, pengukuran, analisis, evaluasi kepatuhan, audit internal, dan tinjauan manajemen untuk menilai efektivitas Sistem Manajemen K3 (SMK3); sementara Klausul 10 (Peningkatan) mewajibkan tindakan perbaikan berkelanjutan untuk menangani ketidaksesuaian, insiden, dan secara proaktif meningkatkan kinerja K3 melalui peningkatan berkelanjutan dan responsif terhadap perubahan, memastikan SMK3 terus efektif. maka dapat disimpulkan manajemen wajib melakukan :

- Inspeksi rutin area blind spot

- Audit SMK3 dan ISO 45001

- Tinjauan ulang HIRADC setelah insiden atau perubahan kerja

Pencegahan blind spot harus bersifat berkelanjutan, bukan sekali saja.

Kesimpulan

Blind spot di tempat kerja merupakan bahaya nyata namun sering tidak disadari, karena sifatnya yang tersembunyi dan tidak selalu tampak secara langsung oleh pekerja maupun manajemen. Berdasarkan regulasi dan standar keselamatan kerja, blind spot termasuk dalam bahaya fisik yang wajib diidentifikasi, dinilai risikonya, dan dikendalikan secara sistematis. Kegagalan dalam mengendalikan blind spot terbukti menjadi salah satu penyebab utama kecelakaan kerja, khususnya di area dengan kendaraan, alat berat, mesin produksi, dan tata letak kerja yang kompleks.

Regulasi K3, baik nasional maupun internasional, secara tegas mewajibkan perusahaan untuk mencegah risiko akibat blind spot melalui penerapan sistem manajemen keselamatan kerja. Kewajiban ini tercermin dalam penerapan Identifikasi Bahaya dan Penilaian Risiko (HIRADC/IBPR), pengendalian risiko berdasarkan hierarki pengendalian, penyusunan SOP yang memadai, serta penyediaan pelatihan dan alat pelindung diri. Dengan kata lain, pencegahan blind spot bukan hanya tindakan teknis di lapangan, melainkan bagian integral dari kepatuhan hukum dan tanggung jawab perusahaan terhadap keselamatan tenaga kerja.

Selain itu, regulasi juga menekankan pentingnya evaluasi dan perbaikan berkelanjutan. Blind spot dapat muncul kembali akibat perubahan proses kerja, penambahan alat, atau perubahan tata letak. Oleh karena itu, inspeksi rutin, audit SMK3, dan tinjauan ulang HIRADC menjadi langkah penting untuk memastikan pengendalian blind spot tetap efektif dan relevan terhadap kondisi aktual di lapangan.

Pada akhirnya, keberhasilan pencegahan blind spot tidak hanya bergantung pada sistem dan fasilitas, tetapi juga pada komitmen manajemen dan partisipasi aktif pekerja. Manajemen bertanggung jawab menyediakan lingkungan kerja yang aman dan sumber daya yang memadai, sementara pekerja berkewajiban mematuhi prosedur dan melaporkan kondisi tidak aman. Kolaborasi ini menjadi kunci utama dalam menciptakan tempat kerja yang aman, produktif, dan sesuai dengan regulasi K3 yang berlaku.

Dengan menerapkan pencegahan blind spot secara konsisten sesuai regulasi, perusahaan tidak hanya melindungi tenaga kerjanya dari cedera dan kecelakaan, tetapi juga meningkatkan efisiensi operasional, mengurangi kerugian, serta memperkuat budaya keselamatan kerja yang berkelanjutan.